SIID-I&D Empresarial - Copromoção - Baixa densidade

Republicação 2024-12-30 | Ajustamento da redação do ponto “Período de candidaturas “e “Calendário de candidaturas”. Prorrogação do aviso: 03/01/2025 (18h)

O projeto PRiiMe decorreu entre janeiro de 2021 e junho de 2023 e teve como objetivo desenvolver uma máquina inovadora e inteligente para a inspeção de segmentos de pistão em contexto de produção de alta cadência.

O projeto de Investigação e Desenvolvimento Tecnológico PRiiMe – Piston Rings intelligent inspection Machine decorreu entre janeiro de 2021 e junho de 2023 e foi cofinanciado pelo COMPETE 2020.

O consórcio responsável pelo projeto foi composto por dois promotores empresariais: a Controlar – Eletrónica Industrial e Sistemas, S.A. (promotor líder), a Mahle – Componentes de Motores S.A., e um parceiro não empresarial do sistema de I&I, a Associação CCG/ZGDV – Centro de Computação Gráfica. A união destas entidades visou potenciar as competências técnicas e científicas de cada uma, proporcionando um ambiente ideal para o desenvolvimento do projeto.

O foco central do projeto foi o desenvolvimento de um protótipo destinado à indústria de componentes automotivos, especificamente os anéis de pistão.

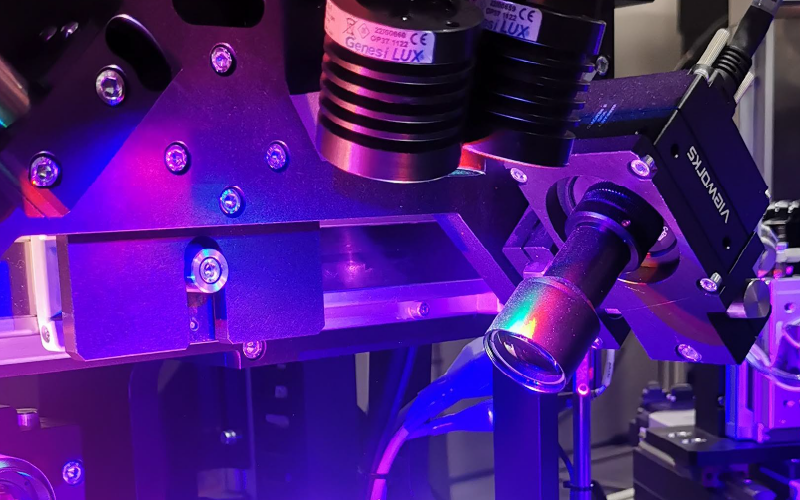

O objetivo final do projeto PRiiMe foi reduzir substancialmente os erros associados à não deteção de não conformidades, além de possibilitar a identificação da etapa ou fase do processo que originou o defeito detetado. A solução desenvolvida representou um avanço tecnológico significativo, integrando diferentes tecnologias, como sistemas robotizados e software de Machine Learning, visão 3D e Big Data, num único equipamento voltado para a inspeção visual de peças com acabamentos distintos e especificações exigidas pelo setor automotivo.

Com a conclusão do projeto, foi possível conceber uma nova solução e equipamento inovador, envolvendo componentes de hardware e software, direcionados para a indústria de componentes automotivos, em particular para o processo de inspeção da qualidade de anéis de pistão. Esta solução visou substituir os procedimentos de inspeção visual por um processo automatizado, proporcionando assim um aumento de fiabilidade e qualidade do produto e do processo.

O testemunho de Pedro Torres, CEO da Controlar sobre o projeto PRiiMe:

“O projeto “Piston Rings intelligent inspection Machine” (PRiiMe) foi um projeto que juntou a Controlar, a MAHLE e o CCG, com o intuito de desenvolver uma máquina inovadora e inteligente para a inspeção de segmentos de pistão em contexto de produção de alta cadência.

Os segmentos de pistão são componentes críticos no funcionamento de um motor, sendo que a sua principal função é a vedação entre a câmara de combustão e o cilindro dos motores de combustão interna. Atualmente, a inspeção final dos segmentos de pistão é realizada por operadores, que os têm de classificar de acordo com os limites de aceitação especificados. Existem cerca de 200 defeitos (visuais e dimensionais) que são necessários identificar na operação de inspeção visual. Neste âmbito, é facilmente compreensível os possíveis erros e/ou falhas humanas que este processo pode originar.

Desta maneira, o consórcio do projeto PriiMe dedicou-se ao desenvolvimento de uma nova abordagem, que se suportou em novas tecnologias e áreas do conhecimento, como automação, robótica, visão por computador, inteligência artificial, entre outras. O intuito final foi o de aumentar a fiabilidade do processo de qualidade do produto, reduzindo substancialmente os erros associados à não deteção de defeitos e, para além disso, possibilitar a identificação de qual a etapa/fase do processo que pode ter originado o defeito detetado.

A solução desenvolvida permite adaptar-se automaticamente a segmentos de diferentes tamanhos e materiais, com o mínimo de intervenção humana. Para possibilitar um processamento mais rápido de cada um dos anéis, foi concebido um sistema que paraleliza as diferentes operações usando um prato rotativo com várias posições. Este sistema tem três postos que permite cada um inspecionar uma face do segmento de pistão com câmaras de alta resolução. No final, depois do processamento através de algoritmos de Deep Learning, existe um braço robótico que separa os segmentos com defeito, sendo ainda separado por tipo e localização do defeito. Adicionalmente, foi criada uma nova solução de software capaz de analisar automaticamente os dados de rejeição das peças, que possibilita a análise de tendências destes dados para possibilitar a conclusão de possíveis causas de defeitos que possam estar a acontecer no momento.

Com esta nova solução foi possível desenvolver uma melhoria para o processo de produção deste componente crítico da indústria automóvel, que possibilitará uma melhor qualidade das peças, o que trará certamente uma melhoria na segurança do automóvel no fim de linha.”

O Apoio do COMPETE 2020

O projeto contou com o apoio do COMPETE 2020 no âmbito do Sistemas de Incentivos à Investigação e Desenvolvimento Tecnológico em Copromoção, e realizou um investimento elegível de € 770.368 e um incentivo FEDER de € 492.198 o que representa uma taxa de execução de 73,63%.

Links

Controlar | Website

Mahle | Website

CCG | Website

12 de Março 2026

Republicação 2024-12-30 | Ajustamento da redação do ponto “Período de candidaturas “e “Calendário de candidaturas”. Prorrogação do aviso: 03/01/2025 (18h)